카이젠 안전 이벤트를 개최하는 방법

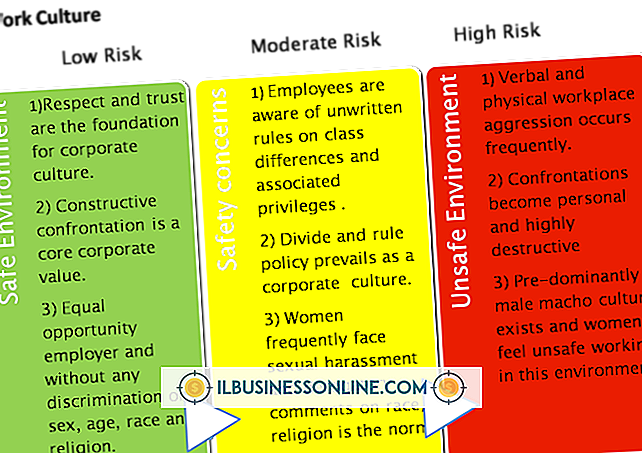

지속적인 증분 개선은 도요타 생산 시스템의 초석입니다. 목표는 최소한의 노력과 낭비로 가능한 최고의 제품을 만드는 것입니다. 며칠간 작업으로 인한 낭비를 없애기를 원하면 안전 절차를 최적화하기 위해 증분 변경을 계속하는 프로세스를 구현할 수 있습니다. 이러한 점진적인 변화는 회사의 안전 문화가 번성 할 수있는 작업 환경을 조성하는 데 도움이됩니다.

카이젠이란 무엇입니까?

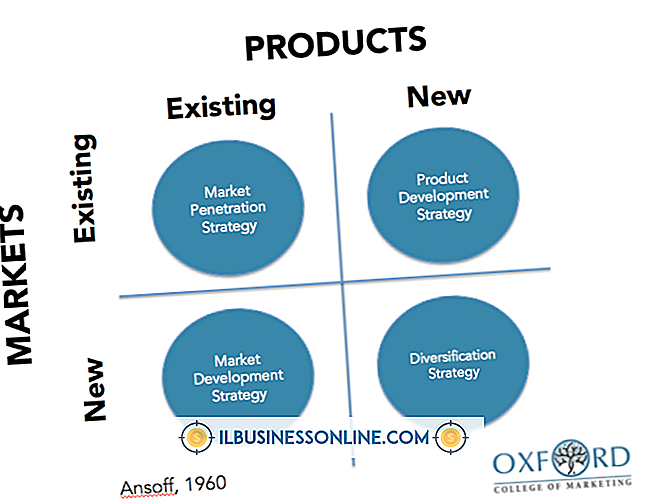

Kaizen은 "개선"을 의미하는 일본어 단어로 특정 문제를 해결하기 위해 사용되는 방법입니다. 가 이젠 (Kaizen)의 의도는 생산 환경에서 낭비되는 노력과 재료를 제거함으로써 이익을 증대시키는 것입니다. 카이젠 안전 이벤트는 안전 문제를 폐기물로 취급하고 Toyota Production System 및 Lean Manufacturing의 Plan, Do, Check, Act주기를 사용하여 안전 문제를 제거합니다.

필요성 확인

먼저 문제를 관찰하고 확인해야합니다. 그런 다음 문제의 근본 원인을 폭로하는 전략을 계획하십시오. 계획을 완료하는 데 필요한 것을하십시오. 당신의 행동 결과를 확인하고 마지막으로 모든 유사한 장소 또는 모든 유사한 과정에서 성공적인 전략을 실행하십시오. 카이젠 안전 이벤트의 첫 번째 단계에서는 안전 문제 (예 : 일련의 출장 및 공장 바닥에 떨어짐)를 식별합니다.

카이젠 계획 시작하기

안전 요원 및 문제 해결에 이해 관계가있는 사람들 (예 : 해당 지역 및 그 주변에서 일하는 사람들)을 포함한 안전 이벤트를 수행 할 팀을 임명하십시오. 팀이 테스트 위치를 선택할 수 있도록 안전 기록과 같은 카이젠 안전 이벤트 계획에 필요한 정보를 팀에 제공합니다.

카이젠에 대한 5S 접근법

문제의 본질을 파악하려면 5S 프로세스 인 Toyota의 다른 프로세스부터 시작하십시오. 이것은 "정렬, 직선화, 광택, 표준화 및 유지"를 의미합니다. 카이젠 팀은 소재를 한 위치에서 정렬하고 위치를 곧게하여 일반적으로 위치를 정리합니다. 목표는 원래의 계획된 위치로 위치를 되돌리고 위험의 원인으로 혼란을 없애는 것입니다.

가능한 솔루션 확인

카이젠 팀은이 위치를 모니터링하여 계획의 결과를 확인합니다. 이 과정은 혼란과 같은 위험을 완화 시키거나 인접한 기계 장치로부터 오일 누출과 같은 숨겨진 문제를 노출시킬 수 있습니다. 팀은 테스트 위치에서 문제를 해결하는 솔루션을 고안하기 전까지 문제를 계속 연구하고 가능한 솔루션을 구현합니다.

팔로우 스루

성공적인 카이젠 안전 이벤트는 격리되지 않습니다. 팀 구성원이 테스트 장소에서 문제를 성공적으로 해결하면 관리는 카이젠 안전 이벤트의 마지막 요소를 준비 할 수 있습니다. 카이젠은 직원 개개인의 안전 과정을 파악하는 것을 포함하는 지속적인 개선 문화입니다.

조사 결과를 보급한다.

모든 사람을 한 자리에 모으십시오. 업무 일정 또는 휴일을 방해하도록 허용하면 교육을 다시해야합니다. 대신, 회의를 필수로 만드십시오. 참석자에게 안전 문제, 조사 팀의 발견 및 구현중인 솔루션에 대해 설명합니다. 그들에게도 해결책이 필수라는 사실을 알리십시오. 정보를 전달하자마자, 회의에서 직원들을 풀어 놓고 일하러 돌아갑니다.