자재 계획이 생산에 영향을 줄 수있는 방법

자재 계획은 제조 회사에서 특별히 적용되는 재고 관리의 한 형태입니다. 자재 계획 프로세스는 회사가 초과분을 운반하지 않고 생산에 필요한 모든 필요한 원자재를 확보하도록하기위한 것입니다. 이 계획 프로세스는 여러 가지 방법으로 생산에 영향을 미칠 수 있습니다. 특히 효과적으로 수행되었는지 여부에 따라 달라질 수 있습니다.

최적화 된 자원 효율성

이상적인 세계에서 머티리얼 계획은 생산 주문을 지속적으로 생산하거나 이에 대응하여 제조 부서에서 사용할 수있는 자재를 제공합니다. 고객 또는 고객의 제품 수요 충족은 제조 회사의 가장 중요한 목표 중 하나입니다. 효율성 최적화는 또한 초과 재고를 피하는 것을 의미합니다. 인벤토리를 저장하고 관리하는 데 많은 비용이 들기 때문에 궁극적으로 부패하거나 악화되는 자재를 폐기해야하기 때문에 이러한 상황도 문제가됩니다.

근로자 효율성

재료 계획 작업은 또한 근로자의 효율성을 높이는데 기여합니다. 적절한 시간에 자료를 이용할 수 있으면 작업자는 예정대로 작업을 완료 할 수 있습니다. 자재 보충이 지연되면 작업자 스케줄링이 어려워집니다. 생산을 위해 도착할 자재를 기다리는 직원을 앉게 할 수 있습니다. 또는 작업자 일정을 조정하거나 근무 시간을 단축 할 수 있습니다. 그러나 정기적으로 이러한 단계를 수행하면 사기 저하가 발생할 수 있습니다.

제품의 품질

재료 계획은 효율성에 관한 것이 아니라 품질 요소도 포함합니다. 예산 범위 내에서 최고 품질의 재료를 사고 싶습니다. 예를 들어, 고급 제품 제조업체는 생산 단계에서 최고 품질의 재료를 사용할 수 있도록 계획해야합니다. 경우에 따라 틈새 시장이나 멀리있는 공급 업체의 자료를 제공해야 할 수 있습니다. 짧은 시간에 대체 물질을 발견하면 품질이 떨어지는 완제품과 명성이 손상 될 수 있습니다.

재료 흐름

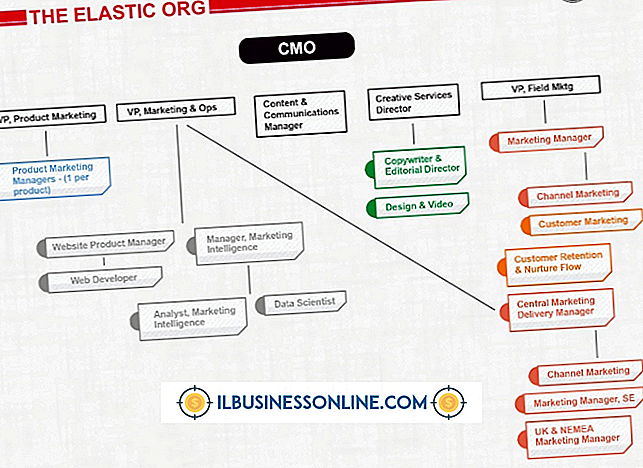

계획가들은 또한 내부적으로 물질의 흐름을 지시해야합니다. 일단 제조 공장에 재료를 갖게되면 생산 작업을 통해 여러 번 움직일 수 있습니다. 특정 자료를 공유하는 여러 생산 부서가있을 수도 있습니다. 내부 계획을 통해 적시에 올바른 팀원에게 적절한 자료를 제공 할 수 있습니다. 하나의 프로젝트에 마감 기한이있는 경우 완료 날짜가 더 먼 프로젝트의 재료 사용에서 선행을 할 수 있습니다.