린 제조 회사의 일반적인 가치 흐름은 무엇입니까?

폐기물은 생산, 관리 또는 물류에서 불필요한 노력이나 과정입니다. 그것은 회사의 출혈을 만듭니다. 린 제조 (lean manufacturing)에서는 여러 가치 스팀이 모든 회사 기능의 낭비를 막는 공통 목표로 통합됩니다. Continental Airlines에서 수백만 달러를 절약 한 기내에서 무료로 제공되는 프레첼 (pretzels) 봉지를 제거하는 것과 마찬가지로 린 (lean) 제조 공장의 단일 가치 흐름에서 단일의 적절한 변경이 수익성에 유리하게 영향을 미칩니다.

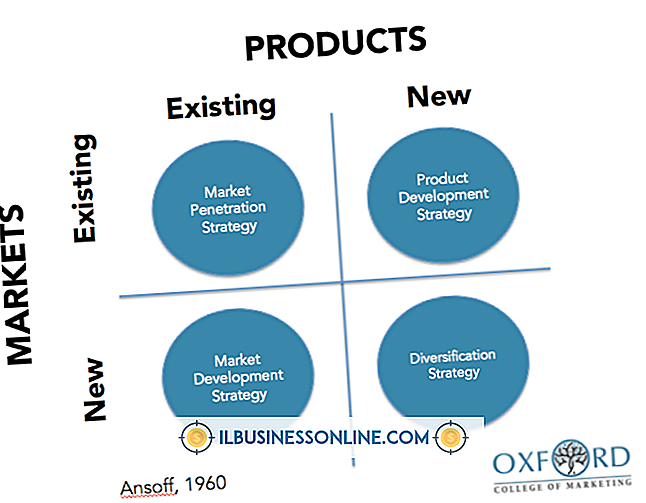

전통적인 전략과 린 전략 비교

전통적인 제조 전략은 추측입니다 : 너무 많이 만들면 결국 고객이 구매하게됩니다. 문제는 돈이 무급 제품에 묶여 있다는 것입니다. 또한 고객이 제품을 구매할 때까지 스토리지 비용을 의미합니다. 한편, 린 제조 (Lean Manufacturing)는 고객을 만족시키기 위해 제때에 상품을 생산합니다. 고객이 재고가 없어지면 공장에서 새 발송물이 도착합니다. 생산 과정이 더 부드럽고 품질이 좋으며 공장은 꾸준한 속도로 바쁘게 움직이며 창고 보관과 같은 비용은 사라집니다.

작은 변화, 큰 결과

린 제조 환경에서 값 흐름은 대기 시간과 사이클 시간, 재고 이동, 생산 흐름 및 운송 시간으로 구성됩니다. 판매, 물류, 생산 및 관리는 제품에 가치를 더할 수 있도록 서로를 지원합니다. 제조 공정의 각 단계에서 고객이 주문한 순간부터 고객의 적재 도크에 제품이 도착할 때까지 모든 사람의 행동이 가치 흐름에 기여합니다. 예를 들어, 내부 물류는 인벤토리에서 생산 라인으로의 초과 이동을 없애고 1, 000 분의 부품 생산 시간을 5 분으로 줄여 대기 시간 및 총 사이클 시간을 줄일 수 있습니다.

선명도의 순간

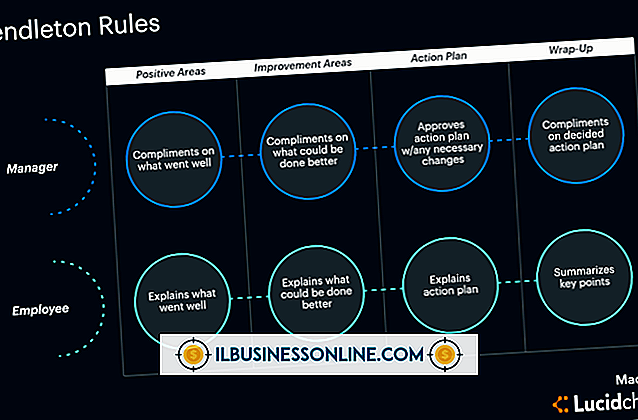

부서가 회사의 가치 흐름을 향상시킬 수있는 방법을 파악하면 경영진과 개선 기회를 '명확하게 볼 수있는 순간'을 제공 할 수 있습니다. 지속적인 개선은 린 기업의 특징 중 하나입니다. 직원이 계획 결정형 점검주기를 사용하여 생산 현장을 개선하기 시작하거나 경영진이 사무 및 관리 오류를 최소화하여 비용을 절감하는 방법을 찾으면 가치를 파악하는 프로세스 스트림을 생성하고 제조 프로세스를 개선하는 것은 포괄적입니다. 개선 된 이익의 형태로 실질적인 혜택이있을뿐만 아니라 프로세스의 포괄적 특성으로 인해 직원 사기가 이익을 얻습니다.

희박한 영향

전형적인 희박한 제조 회사의 가치 흐름은 유형과 무형의 이점을 제공합니다. 희박한 회사의 생산 공정을 통한 제품의 "적시"흐름은 창고 비용을 최소화합니다. 제품이 생산 라인의 끝에서 하역장으로 이동하면 저장 장치 역할을하는 공간이 공장을 허용 할 수 있습니다 확장. 창고를 채우기 위해 경쟁하지 않고 고객 재고를 보충하는 생산 라인의 속도가 느리면 생산 오류로 인하여 노동, 자재 또는 재고 낭비가 줄어 듭니다.